零缺陷文化在企业的落地

分享:

日期:2019-06-10

一、零缺陷文化的内涵

世界质量大师克劳士比所开创的零缺陷文化含盖了一个核心和四个基本原则。其中,核心是“第一次就把正确的事情做正确”;基本原则包括:质量就是符合要求;预防的系统产生质量;质量的工作准则是零缺陷;必须用质量代价(金钱)衡量质量表现。很多企业的零缺陷活动都围绕这一核心和四项基本原则而展开。当然,具体执行过程中也有诸多不同。笔者认为,这些理念和原则在几十年前还是管用的,因为那时候人们对质量的定义存在分歧,对质量管理的观念也还在泰勒的检验及休哈特的质量控制阶段。但随着社会的进步、管理理念和方法的不断演化,大多数具有现代化管理理念的组织都知道这些原则,并且在用不同方法实践。但如何实施预防系统以及如何达到零缺陷标准,却不知从何

处着手。因此,零缺陷原则需要在社会发展中得到更新与发展,更多围绕解决人以及管理系统问题进行展开。

零缺陷文化的内涵究竟是什么?任何零缺陷文化的目的都不是为了使产品缺陷达到数学意义上的真正“零”,而是为了树立正确的质量意识和观念、养成良好的工作行为和习惯,并通过有效的零缺陷质量方法、工具和各种其他好的方法降低甚至避免工作失误,特别是低级错误,从而提高工作能力和工作质量,最终降低工作失误、减少产品缺陷。我们公司也不例外,具体来说,公司的零缺陷文化强调的是以人为中心,强调员工正确的工作意识和态度,强调能力提升及质量方法和工具的运用,强调团队合作及团队工作质量。

企业培育零缺陷文化是一个非常漫长的过程,需要习惯和工作方法上的改变,然后从一点一滴中积累好的工作方法和习惯。零缺陷文化不是不允许犯错误,而是减少错误;零缺陷不是指责或者考评员工业绩或能力的标准,质疑员工“为什么没有达到零缺陷”。零缺陷文化更不是阻止人们积极做事(事情做得越多,出错的机会越多),也不是阻止大

家开拓创新(创新更有可能失误),它是帮助大家提高工作质量,更早地发现问题、更快地解决问题、更全面地预防问题。零缺陷文化不仅适用于产品质量的管理,也适用于各个岗位工作质量的管理。比如,市场调研质量不好、把控客户需求质量不准,导致产品虽然没有不良品但卖得不好甚至卖不出去,由此导致的质量缺陷率可以说是100%不良,远比生产过程的1%不良率以及市场返修率0.5%等问题更严重。

零缺陷文化不仅注重个人能力,也注重团队合作以及团队工作质量。零缺陷文化鼓励大家暴露问题、开诚布公,并采取有效的纠正和预防措施。零缺陷文化不仅是质量工具和质量文化,也是企业文化重要的组成部分。零缺陷文化不仅是质量工具和质量流程等具体措施“术”的层面的落实和改进,也非常注重员工的心智、态度和能力等“道”的层面的改善。总之,个人认为,克劳士比先生提出的零缺陷原则,公司的零缺陷文化相比更加注重以人为本的管理内容。

二、零缺陷文化培训

首先,公司从业务单元的总部最高层,再到各分支公司的管理层开始进行零缺陷文化培训,在培训、研讨和实践中提炼出零缺陷文化原则,以便于在全球宣传、讨论和实践;同时,从研发、生产、质量和采购等主要部门抽调骨干人员参加零缺陷质量预防和问题解决等质量工具的专项培训。为了使质量工具在日常工作中真正得以运用,各分支公司也根据自身情况组成质量工具技术委员会,对工具的应用进行辅导,并定期跟踪应用情况,定期向公司及总部管理层汇报。总体说来,这一次零缺陷文化改进活动是认真和务实的,不仅各级管理层积极参与,各级员工也都参与了零缺陷文化的调查、问题讨论和质量工具具体应用的培训。

从一年多的实践经验看,成效显著:首先,多数员工的质量意识有所改变,并且很多员工都针对零缺陷文化原则进行了自我反省,制定了改进方向,这对公司长期质量意识将产生积极影响;其次,一些质量工具正在真正得到落实,如故障模式及影响分析(FMEA)、硬件稳健性测试、8D等。

通过运用这些质量工具,及时发现质量隐患,也更早地避免了质量损失,对质量问题的分析更加透彻,增加了更多的预防措施。另外,越来越多的同事能在工作中更主动地谈及并讨论零缺陷原则和行为,将其作为工作标准与行为标准。绝大多数经理们都认为推广零缺陷文化是非常有价值的,不管是质量意识还是具体措施都取得了积极的效果,也需要持续推广,至少坚持5年,继而把零缺陷文化变成工作习惯。

三、零缺陷文化的重点质量工具

公司零缺陷文化主要从重点质量工具及改善举措、质量

文化及局部的组织架构优化三个方面开展,其中局部的质量组织优化主要发生在业务总部。本文主要介绍质量工具及文化方面的改进活动。

2014年,零缺陷文化在公司业务单元全球范围启动培训。首先是管理层的质量意识培训,然后针对生产、研发及质量等部门开展质量工具培训。生产系统的质量工具有A3(解决质量问题的方法论,即用一张A3纸就把质量问题的描述、原因分析、纠正措施及后续的跟踪、验证和标准化等总共8个步骤的内容分析和表达清楚,适用于生产现场分析问题并讨论解决方案);生产过程中的故障模式及影响分析(Process Failure Mode and Effect Analysis,PFMEA,目的是为了辨别生产过程中可能出现的关键潜在质量风险,并采取预防措施以便在新品导人阶段遏制甚至“消灭”引起潜在质量风险的根本原因,或者增加有效的检测手段);防呆法(日本语Poka-yoke,对应的英语是Error proof;目的是针对人为的不小心失误,特别是生产过程中的安装、测试及各种手工劳动。当然,非生产领域也有许多地方可以运用,比如电脑的USB接口会防止反方向插入;当删除某个文件时,电脑程序会提醒再确认以免失误;乘电梯时只能在电梯门关闭

后升降等)。研发和质量系统包括8D(另一个解决质量问题的方法论,来自于汽车工业,由福特汽车首先设计使用。这8个步骤包括问题描述、临时围堵措施、根本原因分析及确认、预防措施及跟踪评审等),当然,8D也被用在分析客户投诉及跨职能部门或者跨区域质量问题。此外,还运用了研发过程的故障模式及影响分析(Design Failure Mode and Effect Analysis,DFMEA,目的是为了辨别产品各模块可能出现的潜在设计质量风险,并采取预防措施在设计阶段遏制甚至“消灭”引起潜在质量风险的根本原因,或者考虑可测试性能够把问题检测出来)。

除了上述几个质量工具培训之外,生产系统在全球推广统一的制造关键过程的质量及工艺标准,比如测试程序的下载及管理,波峰焊和回流焊工艺要求等,以及一次合格率(FPY)及测试覆盖率等定义和要求。在新产品导入到生产过程中规范质量管理要求及评价指标。研发系统在推广其他质量工具或者统一的质量方法及标准流程,如产品质量先期策划(Advanced Product Quality Plan,APQP,公司根据自身的产品特点把汽车行业强制要求的APQP工具量身定制成自己的质量管理要求,并融入到研发流程中)、HW稳健

上面介绍的质量工具在2015年均已通过培训、试用,现在处于成熟的运用阶段,并不断通过所累积的经验加以持续改进;一些工具还形成了使用规范或者嵌入质量流程当中。此外,部分质量改进活动目前处于试运行过程中,今后还会根据实际情况继续加强已有工具的实施质量,以及尝试其他必要的质量改进措施。四、质量文化的推进

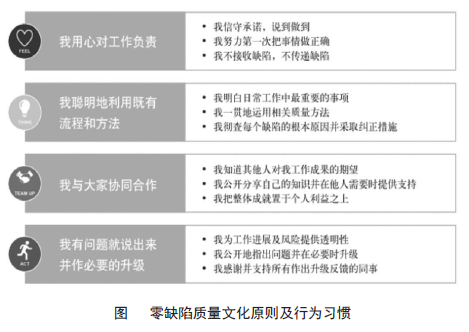

零缺陷文化所涉及的质量理念、原则及行为习惯是零缺陷文化的“大脑”,这也是零缺陷文化最核心、最难也最关键的部分,也是最考验管理层以及零缺陷推进委员会的部分了。在做完质量意识培训,质量工具培训和落实之后,员工对零缺陷文化有了一些基本认识,质量意识也有所提升,也知道公司各级管理层都非常重视质量工作。但这还不够,零缺陷文化还得有一面高举的“红旗”。2015年4月,总部在全球范围正式发布了零缺陷质量文化原则及行为习惯(见下图)。

零缺陷质量文化原则及行为习惯主要论及的是个人如何做好工作以及如何与团队合作。笔者很喜欢这4个精简的原则及其对应的12条行为习惯;这些原则所使用的符号,简单而又深刻地表达了每项质量原则的意义:第一个符号是“爱

心”,表达用心工作、用心负责;第二个符号是发光小灯泡,表达用脑思考,聪明地工作;第三个符号是握手,意指与人协同合作;第四个符号是奔跑,意指行动起来,不仅要践行上述三条质量原则,同时发现任何问题的时候都要勇于说出来以便使问题透明,并加以改进。